В.Н.Иванец, А.С.Романов, В.П.Зверев Кемеровский технологический институт пищевой промышленности

Оригинал: "Пищевая промышленность" №5, 2002 г.

Обогащение продуктов питания пищевыми волокнами - одна из важнейших проблем пищевой промышленности. Ее решение имеет важное значение для населения Сибири и Дальнего Востока ввиду особых климатических условий и структуры пищевого рациона, чрезмерно обогащенного картофелем, макаронными изделиями, хлебом. Увеличение содержания пищевых волокон в продуктах возможно за счет переработки цельного зерна злаковых культур. Одним из видов таких пищевых продуктов являются продукты пищеконцентратного производства - сухие зерновые завтраки (хлебцы).

Совместно с учеными кафедры "Технология хлеба, кондитерских и макаронных изделий" КемТИПП и ООО "Смит" нами было проведено исследование технологических свойств зерна, предназначенного для приготовления хлебцев, и путей расширения их ассортимента. Результаты исследований показали, что к наиболее важным стандартным показателям зерна, используемого для изготовления хлебцев, можно отнести влажность, стекловидность, массовую долю и качество клейковины. Зерно с хорошей взрываемостью должно иметь влажность не менее 11%. Было изучено влияние увлажнения зерна и продолжительности времени его отлежки на технологические свойства. Для этого брали пробу зерна с исходной влажностью 8,4%, обладающую хорошей сыпучестью, но неудовлетворительными взрывными свойствами. Зерно доводили до влажности (W) 11,0; 13,5; 15,0%. Отлежку вели в течение 2, 3, 6, 9, 12, 15, 18, 21 и 24 ч в производственных условиях. Полученные данные представлены в таблице. Установлено, что необходимые технологические свойства будут обеспечены, если влажность зерна находится в пределах 11-15%.

| Продолжительность отлежки, ч. | Показатели зерна при влажности, % | |||||

| Удельный объем, см3/г | Набухаемость, % | |||||

| W = 11 % | W = 13,5 % | W = 15 % | W = 11 % | W = 13,5 % | W = 15 % | |

| 2 | - | 5,7 | 6,1 | - | 260 | 252 |

| 3 | 3,4 | 4,5 | 5,0 | 242 | 220 | 237 |

| 6 | 4,2 | 4,5 | 5,5 | 214 | 232 | 256 |

| 9 | 4,9 | 5,2 | 5,5 | 214 | 240 | 240 |

| 12 | 3,9 | 4,1 | 4,9 | 227 | 238 | 214 |

| 15 | 4,8 | 4,7 | 5,5 | 220 | 232 | 236 |

| 18 | 3,9 | 4,8 | 4,4 | 232 | 232 | 260 |

| 21 | 3,7 | 5,3 | 5,3 | 260 | 222 | 225 |

| 24 | 4,2 | 5,5 | 5,6 | 232 | 225 | 260 |

До проведения совместных работ хлебцы изготовляли с использованием только зерна пшеницы. Была поставлена задача расширения ассортимента хлебцев путем применения различных пряностей, вкусовых и ароматических добавок.

При внесении добавок необходимо решить две проблемы: равномерное их распределение по массе зерна и закрепление на его поверхности. Равномерное распределение компонентов - весьма важная задача, так как от ее решения зависят все технологические и органолептические свойства готового продукта. Равномерность распределения оценивали с помощью коэффициента неоднородности, величина которого не должна была превышать 5-7%. Трудность получения качественной смеси обусловлена тем, что добавки требуется вносить в очень малом количестве и желательно в жидком состоянии.

Вторая проблема связана с закреплением добавок на поверхности зерна таким способом, который не оказывал бы отрицательного влияния на его свойства, протекание технологического процесса, качество готовых изделий. С этой целью были исследованы различные методы. Наилучшие показатели были достигнуты при внесении добавок с растительным маслом. Последнее хорошо их закрепляло без нарушения технологического процесса изготовления хлебцев. Готовые изделия имели приятный вкус и золотистый оттенок. Было изучено также влияние различных дозировок вкусовых и ароматических добавок на органолептические показатели качества хлебцев. На основе этого разработаны рецептуры новых наименований хлебцев: "К пиву", "Пикантные", "Летние", "С ароматом копченостей, грибов и крабов". На разработанный ассортимент утверждена нормативная документация "Хлебцы зерновые пшеничные" ТУ 9196-001-43838877-2000.

Для изготовления хлебцев зерновых пшеничных используется следующее сырье: зерно пшеницы 1-4 классов; масло растительное рафинированное; соль поваренная пищевая; перец черный молотый; кориандр молотый; чеснок сушеный молотый; зелень укропа сушеная; ароматизаторы: грибы ASL 784/А, копченость 870764, крабы ASL 793.

Ранее технологический процесс осуществляли вручную следующим образом. Отвешенную порцию зерна загружали в емкость и добавляли необходимое количество растительного масла. Последнее тщательно перемешивали с зерном для равномерного смачивания всей его поверхности. Затем добавляли заданное количество солевой пудры, ароматизаторов или пряностей в соответствии с рецептурой и перемешивали в течение длительного времени для их равномерного распределения в объеме смеси. Качество последней, в лучшем случае, было только удовлетворительным (Wc=10-15%). Изготовляли хлебцы на зерновом процессоре "Гейзер".

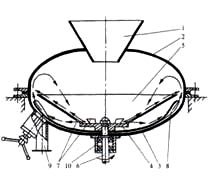

В соответствии с техническим заданием, полученным от ООО "Смит", нами было предложено аппаратурное оформление стадии смешивания при получении рецептурной смеси, включающее смеситель центробежного типа (см. рисунок) производительностью до 50 кг/ч.

Предварительно определяли исходные данные, необходимые для его конструктивного расчета (коэффициент заполнения, скорость вращения ротора, мощность электродвигателя и т.д.).

Центробежный смеситель: 7 - загрузочная воронка; 2 - крышка; 3 - днище; 4 - диск ротора; 5 - конус; 6 - вал; 7 - перепускные окна; 8 - лопасти; 9 - разгрузочное устройство; 10 - подшипниковый узел

Принцип его работы заключается в следующем. Зерно загружается в смеситель и к нему добавляется необходимое по рецептуре количество растительного масла. Далее эти компоненты перемешиваются. Благодаря оригинальной конструкции ротора и эллиптической форме днища смесителя общая масса материала разделяется на несколько потоков с последующим их сложением, происходит также интенсивная циркуляция смеси. После предварительного перемешивания зерна с маслом в полученную массу добавляют оставшиеся компоненты в соответствии с рецептурой. Далее окончательно смешивают все компоненты для равномерного распределения добавок по всему объему композиции. Общее время смешивания - 5-7 мин, коэффициент неоднородности - 5~7%.

На опытно-промышленном образце смесителя подобного типа было изготовлено 20 кг рецептурной смеси, из которой получили хлебцы. Дегустационная комиссия оценила их качество как хорошее.

Таким образом, разработанный нами оригинальный центробежный смеситель позволяет получать увлажненные комбинированные смеси высокого качества при соотношении смешиваемых компонентов 1:1000.